残余应力及检测方法

残余应力及检测方法

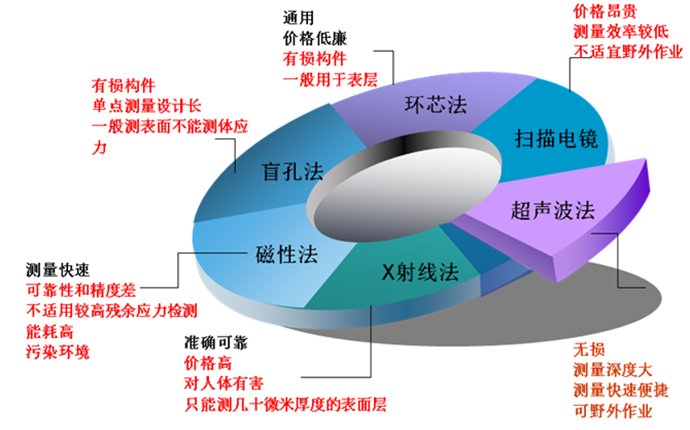

一、残余应力简介及检测方法对比

众所周知,工件在制造过程中,会受到各种因素的作用与影响。当这些因素消失之后,若构件所受到的作用与影响不能完全消失,则会有部分作用与影响残留在构件内,这种残留的作用与影响,称作残余应力。残余应力对工件有着很大的伤害,会使工件发生翘曲或扭曲变形,甚至开裂。针对这一问题,在现在的科技环境下,产生了几种检测应力的方法,这几种方法都存在各自的优缺点,对比图如下:

X射线衍射法经过了市场的检验,优点是技术较为成熟且稳定,缺点是检测仪器比较笨重,操作耗时且伴随着辐射。(3)超声波应力检测法超声波应力检测法的优点在于操作简便、快速、不损伤材料,也不会对检测人员造成伤害。而它的缺点就在于这是一项新的技术,虽然经过多家大型实验室的测验,但是市场检验度还不够高。综合来看,超声波应力检测技术具有很大的现场适用性,下文对该技术进行详细介绍。

二、超声波应力检测技术

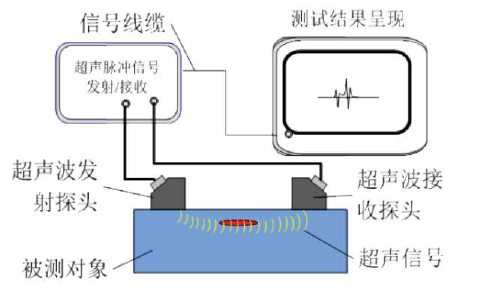

1、超声波应力测试仪

近些年国内超声波应力检测技术的研究进展较快,下图展示为我公司自主研发的一台超声波应力测试设备及配套软件,它是一款工业级高精度超声波应力测量设备,通过软件实现信号的激发和采集,根据声弹性理论进行残余应力的计算,可无损测定被测对象积聚的应力。

超声波应力测试设备(采集模块)

该设备符合国标GB/T 32073-2015《无损检测 残余应力超声临界折射纵波检测方法》的要求,具备频率设置、滤波、超声激励、残余应力值计算等基本功能。

以下为该设备具有的优势和特点:

-

可同时测量应力、声时、壁厚、声速,实时显示超声波形,具有一定探伤功能;

-

配备高频数据采集卡,对上万次测量结果进行算法优化,测量结果更准确;

-

集成了温度传感器,通过温度补偿消除温度对检测结果的影响;

-

采集模块分体式设计,易于拆装,可无线连接显示操作模块,移动性强,易于现场使用;

-

设备可搭载锂电池独立供电,有效地解决了野外现场供电难的问题;

-

优良的抗干扰能力和可靠性,拥有出色的信噪比。

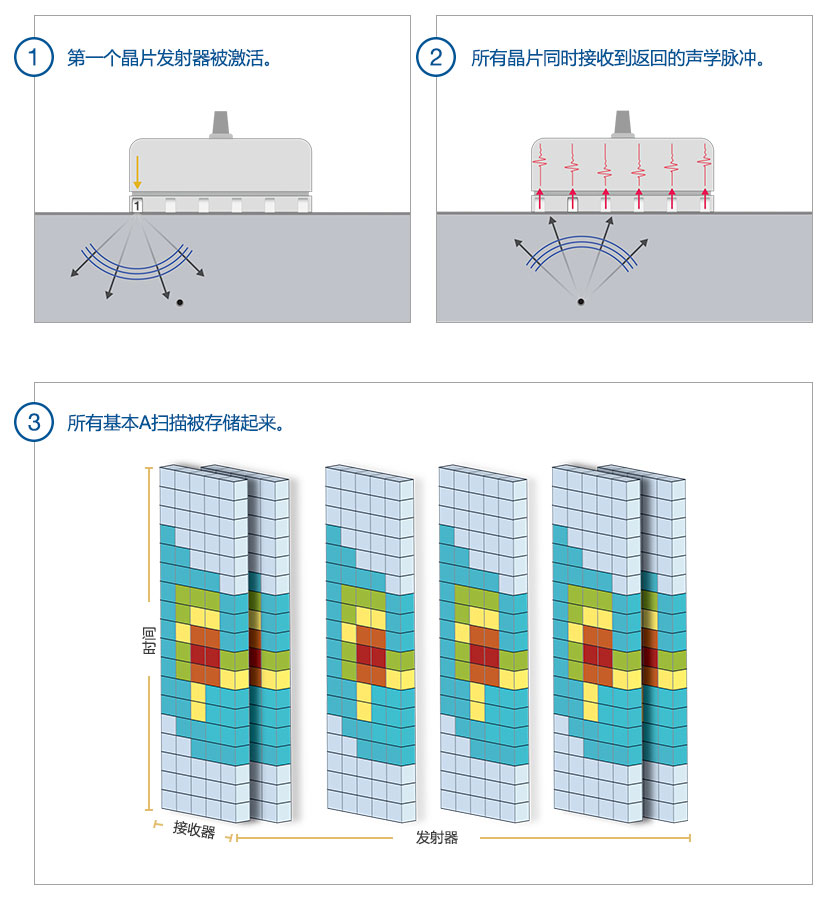

2、超声波应力检测原理

超声波应力测量法是基于材料的声弹性理论,即依据被测对象中超声波传播速度与应力之间存在的固有关系,将这种特性转为数字信号表征的力学定量检测手段。

超声波应力检测原理图

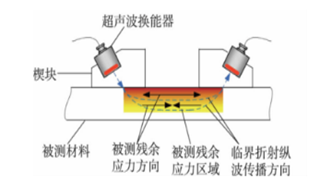

3、超声波近表面应力检测

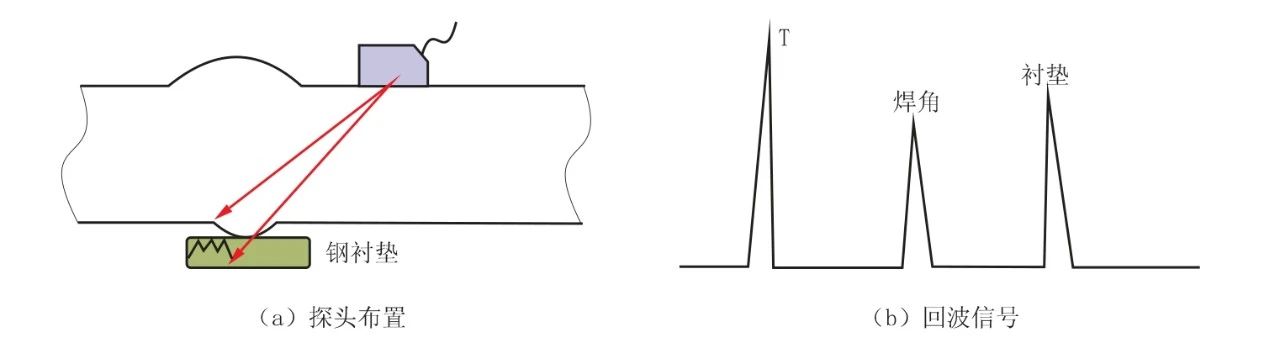

近表面应力检测是材料或零部件残余应力检测较为典型的应用场景。测量采用一对收发分离的超声波探头(也称超声波换能器),如图所示,探头声束入射角需满足**临界角的基本条件,激发的超声波也被称作“临界折射纵波”(LCR),声传播的基本特征是:超声激励方式为脉冲激励形式,LCR沿被测对象近表面区域传播。可检测的深度取决于使用探头的频率和被测对象材质:

近表面应力检测示意图

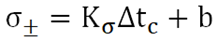

对于临界折射纵波,与应力之间的关系简化表示如下:

可以用声时差表示:

也可以用相对声速表示:

式中:σ±为应力测量值(MPa);Δtc为声时差(声速差)(ns);Kσ为声弹系数(MPa/ns)。

拉应力会使得声音传播速度减慢,声时差为正;压应力会使声音传播速度加快,声时差为负。

通常同种材料的该值恒定,b为常数(MPa)。b的理论上为零,但是实际工程应用中,b往往不为零,主要由以下几个因素决定:

1)仪器分辨率;

2)零应力参考试块的“剩余应力”;

3)标定时的载荷范围选择及拉伸机的稳定性。

4、超声波应力检测方法的优势

超声波应力检测方法的优势有以下几点:

(1)不对被测对象产生任何损伤;

(2)测量快速,单点测试不超过4s,可实现实时检测,也可用于系统集成实现自动化或半自动化应力检测;

(3)测量深度较大,近表面应力检测深度2mm以内;

(4)无任何辐射,操作安全,无需任何防护;

(5)既可测量应力,也可检测试件内部的缺陷,还可用于高精度测厚;

(6)适用材料广泛,理论上可以应用于任何非吸声材料。

5、超声波应力检测法与X射线的比较

X射线检测普通碳钢已经非常成熟,但对铝合金、不锈钢、钛合金等存在大晶粒或织构组织的材料,检测方法还不成熟。X射线法存在以下局限性:

(1)X射线法受透射深度所限,只能无破坏地测表面应力,若测深层应力,也需破坏试样,超声法深度可以达到数米;

(2)当被测对象不能给出明确的衍射线时,X射线法测量精度不高,若能给出明确衍射线的试样,其测量误差为±20MPa;

(3)试样晶粒尺寸太大或太小时,测量精度不高。晶粒的尺寸对超声法也有影响,但是晶粒补偿功能的引入,使得超声对粗晶材料同样具备检测能力;

(4)大型零件不能测试,超声检测效率非常高,可在较短的时间内测量整个零件的应力分布;

(5)运动状态中瞬时应力检测也有困难,但是超声法具备实时在线准确测量应力的能力;

(6)不适宜测量单晶材料的应力,而超声法不受此限制。

6、超声波应力检测法与盲孔法比较

相较于超声法和X射线法,盲孔法属于是一种有损的检测方式,需要在试件上进行钻孔。这种方式的特殊性决定了它比较适合生产过程中的抽检,或者允许破坏性检测场合,对很多在线或者在役的设备而言,在试件上开孔是不切实际的。

(1)盲孔法适用于测量梯度比较大的残余应力场;

(2)盲孔法测量中的应力释放属于部分释放,释放应变测量灵敏度只有剖分法的25%,因此盲孔法测量精度低,不太适合低水平残余应力测量;

(3)测量的仅仅是表面残余应力,无法测量材料内部的残余应力。

7、超声波应力检测技术行业规范

目前行业内已经形成了GB/T 32073-2015《无损检测 残余应力超声临界折射纵波检测方法》、Q/SY 05009—2016《油气管道焊缝应力超声检测技术规范》和T/CMCA 4007-2019《钢结构残余应力超声检测技术规程》等规范,使得行业应用有据可依。

8、超声波应力检测技术的应用

超声波应力检测技术,经过近几年的快速发展,已经大量应用于石油化工、油气管道、航空航天和桥梁建筑等工程领域当中。

近几年,我们为钢结构大桥、支撑辊、机械泵架、压力容器、风电叶根、滚筒体等多种结构提供了残余应力检测技术服务,部分案例如下图所示。

大桥钢结构残余应力检测

机械泵架焊接残余应力检测

袖管三通焊接残余应力测试

压力容器焊接残余应力检测

支撑辊残余应力检测

石化管道残余应力检测