探伤实战案例 | 通过油气管道环焊缝DR检测与RT-F检测技术实例分析对比差异

导读

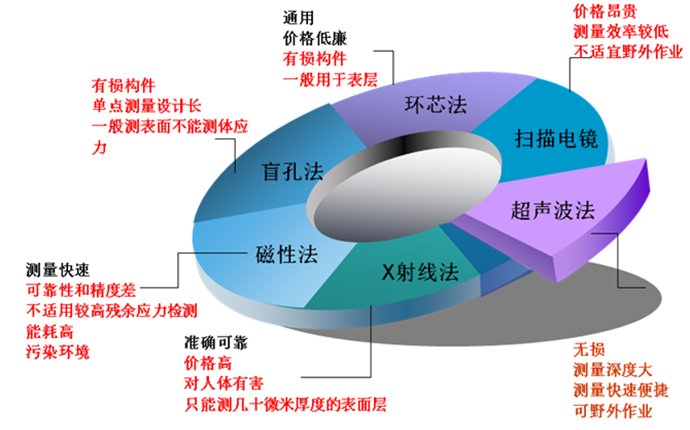

比较了数字射线检测(DR)与胶片射线检测(RT-F)技术对油气管道环焊缝缺陷的检测能力,结合DR与RT-F的检测原理,制定了DR与RT-F检测的试验方案,设计加工了人工缺陷焊缝。

对人工缺陷焊缝进行了对比检测,从而比较DR与RT-F对不同类型缺陷的检测能力。

试验结果表明:数字射线检测与胶片法射线检测技术通过各自的设备器材及工艺曝光参数,可以检出不同类型的缺陷。

射线检测方法在管道环焊缝检测

管道环焊缝检测是管道施工过程的重要环节,而射线检测技术目前还是长输管道环焊缝的主要检测手段。

但相应的射线检测主要采用胶片成像技术(RT-F),该技术检测周期长,效率低,经常影响施工进度。

射线底片长期保存后有的影像会变色或褪色,造成原有的底片无法复核原有的检测结果,而数字射线检测(DR)技术解决了传统胶片在存储、查询上的难题,能实现射线检测的实时成像,具有数字存储、缺陷图像计算机分析、远程评片等优点,是射线检测技术的发展趋势。

但国内DR工程应用的经验不多,因此通过设计加工包含不同类型缺陷的工艺焊缝,采用DR与RTF对其进行对比检测试验,从而验证DR应用于油气管道环焊缝检测的可靠性。

1.DR与RT-F检测原理

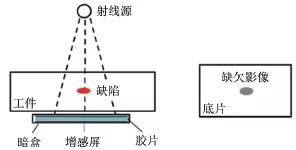

1.1 RT-F检测原理

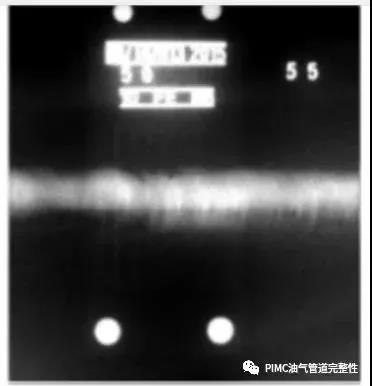

RT-F利用射线穿透被检工件时,有缺陷位置和无缺陷位置对射线的吸收能力的差异进行检测。

感光胶片上对应缺陷的位置因接收到较多的射线,会形成较大程度的潜影,胶片经过显影、定影及干燥等暗室处理后,形成透照影像。

评定人员根据透照影像的对比度就可以判断工件中有无缺欠及缺欠的形状、大小和位置。

RT-F检测原理示意如图1所示。

(图1 RT-F检测原理)

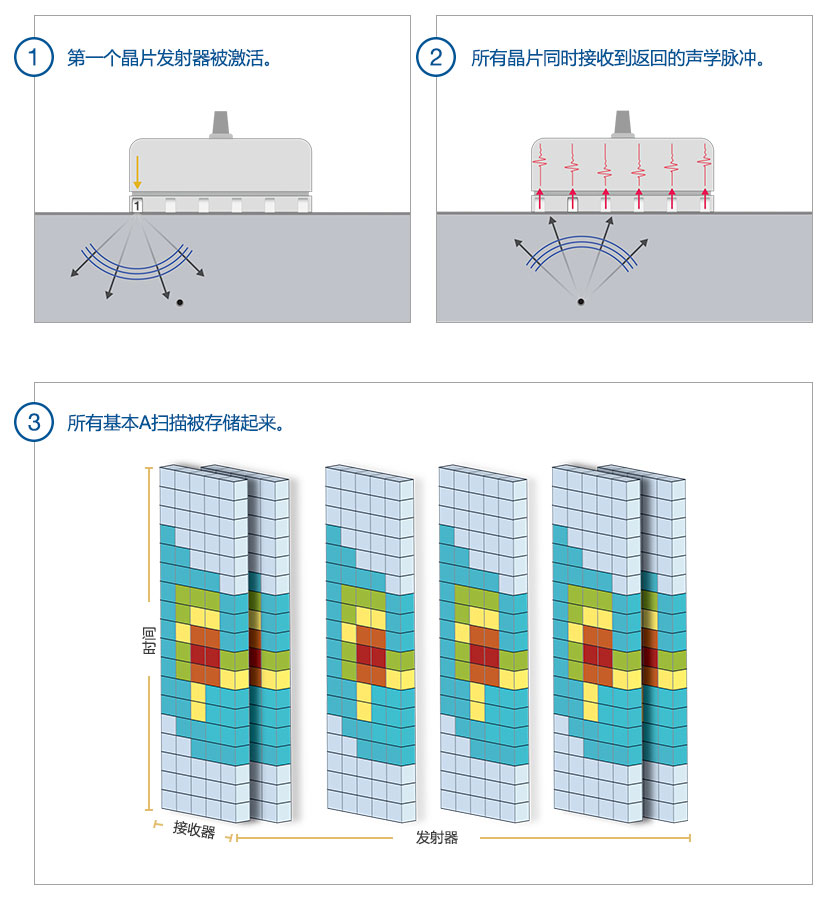

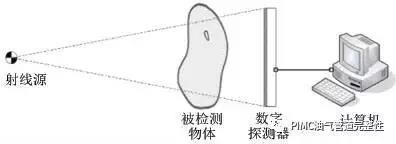

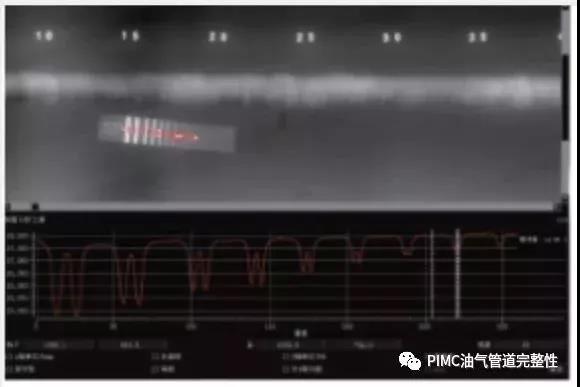

1.2 DR检测原理DR技术

利用X射线的穿透特性和衰减特性,通过数字探测器来获得可被显示和记录的数字图像,检测原理示意见图2。

检测时,X射线透照过被检物体后,强度发生了改变,衰减后的射线光子被数字探测器接收转换为可见光或电子,通过电路读出并进行数字化处理后,将信号数据发送至计算机系统形成可显示、分析处理和存储的图像,进而实现图像数字化。

其检测过程包括透照,信号探测与转换,图像显示与评定3个阶段。

2.DR与RT-F对比试验

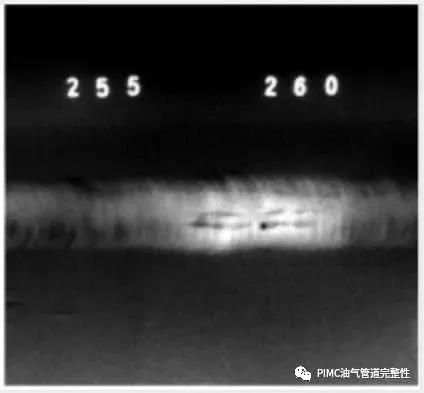

透照方式采用环焊缝内透中心法,将X射线机的焦点调整到环焊缝中心位置处,对预制人工缺陷的管道环焊缝进行周向曝光,分别采用DR与RT-F对人工缺陷焊缝进行单壁单影检测,然后对两种检测方法的结果进行对比分析。

DR与RT-F检测分别按照标准SY/T4109-2013《石油天然气钢质管道无损检测》中的第5部分(射线数字成像检测)和第4部分(射线检测)的相关规定进行。

2.1 RT-F系统及工艺参数

采用的射线机型号为YXLONEVO300P,焦点尺寸(宽×长)为0.5mm×5.5mm;胶片为AGFAC7型胶片;线型像质计为FE10-16。

检测参数如下:

采用中心透照方式;焦距为711mm;电压为260kV;电流为2.8mA;曝光时间为150s。

2.2 DR系统及工艺参数

采用D/PTech公司的DR检测系统;射线机型号为YXLONEVO300P,焦点尺寸(宽×长)为0.5mm×5.5mm;数字探测器像素尺寸为127μm;成像面积(长×宽)为150mm×150mm;线型像质计为FE10-16;双线型像质计为ISO19232H446。

检测参数如下:

中心透照方式;焦距为726mm;电压为260kV;电流为2.5mA;单幅图像曝光时间为3.2s。

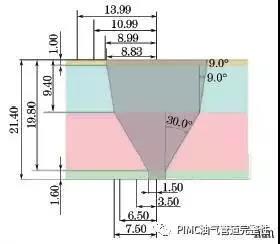

2.3 人工缺陷管道环焊缝设计与加工

含人工缺陷的环焊缝采用:

1422mm×21.4mm(外径×壁厚,下同)的X80碳钢管道加工制作,焊缝坡口形式为V型坡口。

焊缝坡口结构及焊缝的RT-F透照布置如图3,4所示。

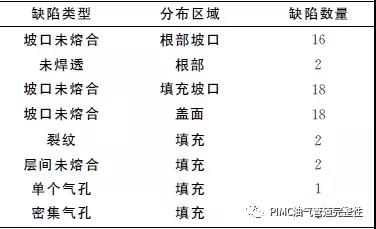

在焊缝的不同高度区域设计加工了60个不同类型的焊接缺陷,缺陷类型涵盖单个气孔、密集气孔、坡口未熔合、层间未熔合、根部未焊透和裂纹等,缺陷类型及分布的区域信息如表1所示,缺陷之间距离约为149mm。

、

、

(图3 焊缝坡口结构)

(图4 RT-F检测的透照布置)

表1 缺陷类型及分布区域信息

2.4 检测程序

2.4.1 DR的检测程序

(1)根据被检工件(1422mm×21.4mm管道环焊缝)的管径和壁厚,依据标准SY/T4109-2013中的第5部分内容和DR曝光曲线,计算曝光工艺参数。

(2)设置DR系统参数,并进行DR探测器校正。

(3)将DR系统的轨道固定到管道上,DR图像采集系统安装于轨道,并在采取有效的射线防护条件下,对管道环焊缝进行检测。

(4)测定检测图像的分辨率、对比度、灵敏度、归一化信噪比、灰度值等图像质量指标是否符合标准要求,若不符合,对工艺参数进行调整并重新检测,直到图像质量指标满足标准要求。

(5)对符合标准要求的检测图像进行评定,标注缺陷,保存检测数据,生成DR报告。

2.4.2 RT-F检测程序

(1)根据被检工件的管径和壁厚,依据标准SY/T4109-2013中的第4部分内容和RT-F曝光曲线,计算曝光工艺参数。

(2)进行RT-F之前的工艺准备,包括射线机型号的选择、胶片、增感屏的选择,确定像质计、标记、暗盒、屏蔽板、标准密度片等。

(3)在采取有效的射线防护条件下,按照计算的曝光工艺参数,对管道环焊缝进行RT-F。

(4)对曝光后的底片进行显影、停影、定影、水洗和干燥,所得到底片的对比度、灵敏度、黑度、标记、表观品质应符合标准的要求。

若不符合,对工艺参数进行调整并重新检测,直到符合标准要求。

(5)按标准要求对底片进行评定,记录缺陷的位置、大小,出具检测报告。

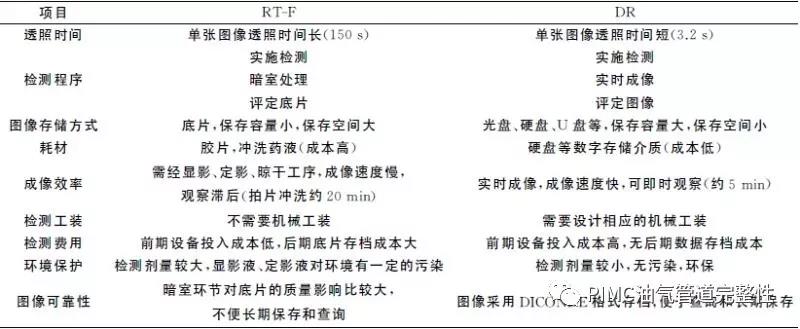

2.4.3 两种方法的对比

1422mm×21.4mm管道环焊缝DR检测与RT-F检测方法的优缺点对比如表2所示。

表2 1422mm×21.4mm管道环焊缝DR检测与RT-F检测方法的优缺点对比。

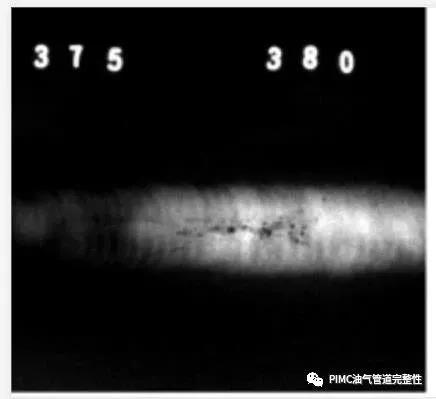

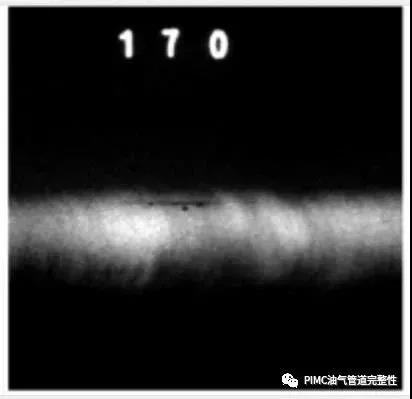

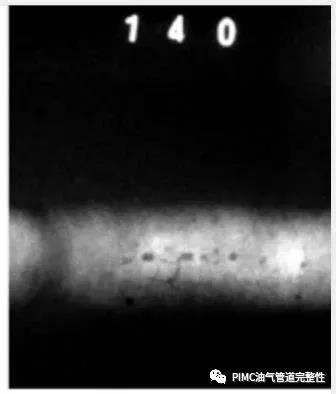

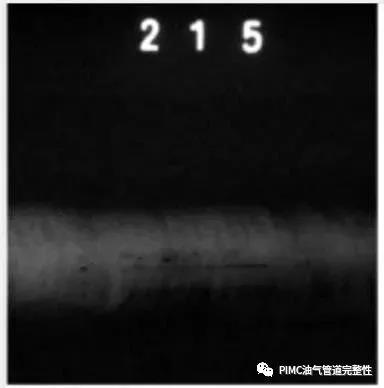

DR与RT-F对比试验结果如表3所示。