超声相控阵应用②—模具钢材相控阵超声检测方案

背景

超声相控阵技术起源于医疗的超声检测,二十世纪七十年代初期,**出现用于医疗诊断的商业相控阵系统;二十一世纪的初期出现了用于工业领域的便携式、电池供电的相控阵仪器。

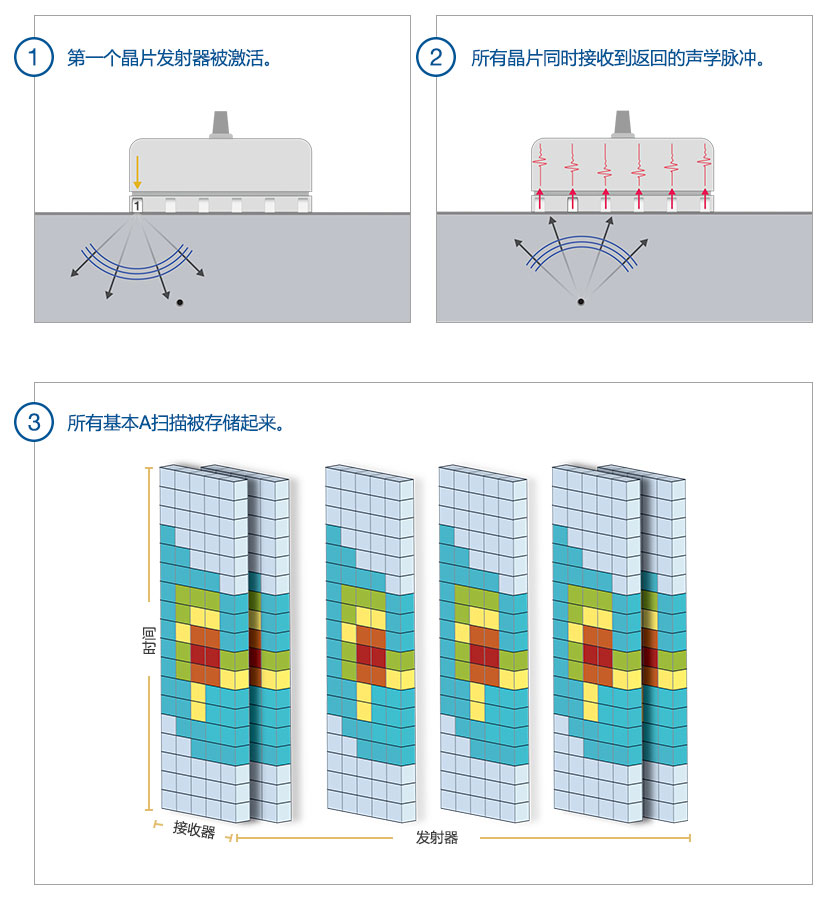

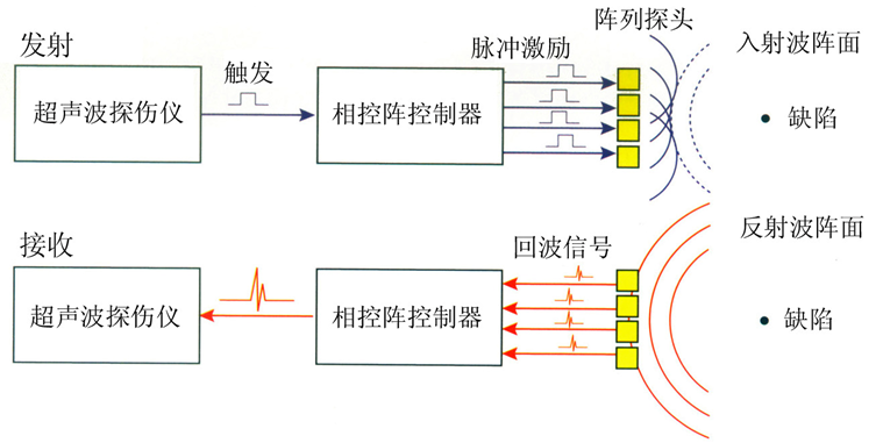

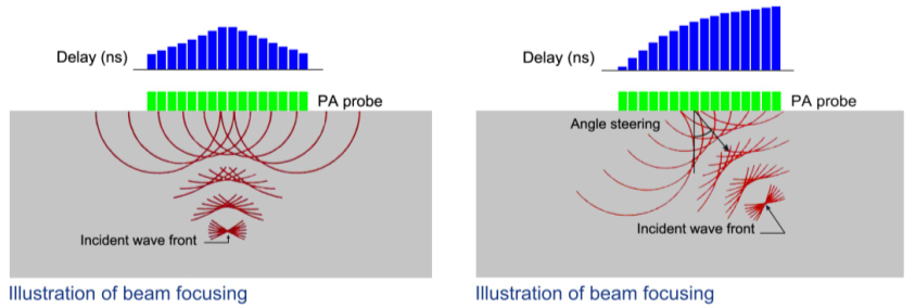

工业相控阵超声成像技术采用了全新的发射与接收超声波的方法,通过控制换能器阵列中各阵元的激发时间和激发次序,从而改变由各阵元发射(或接收)声波到达(或来自)物体内某点时的相位关系,实现聚焦点和声束方位的变化,完成声成像的技术。

由惠更斯原理可知,任何超声波的波阵面可以看成若干个子波源各自发射相干超声波的合成。反之亦然,整齐排列的微小换能器(阵列探头)发射的相干超声波能形成特定的波束和波阵面。而通过控制器使激励阵列探头各晶片的电脉冲按一定规律(聚焦法则)延时,就能使超声波束的形状和传播方向随延时规律的变化而发生改变。

检测方法与设备

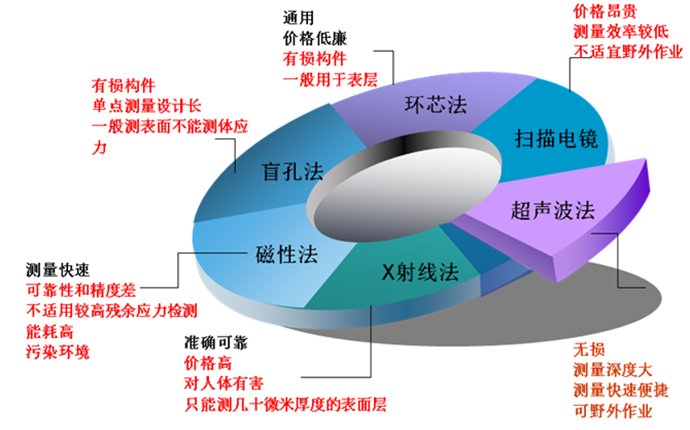

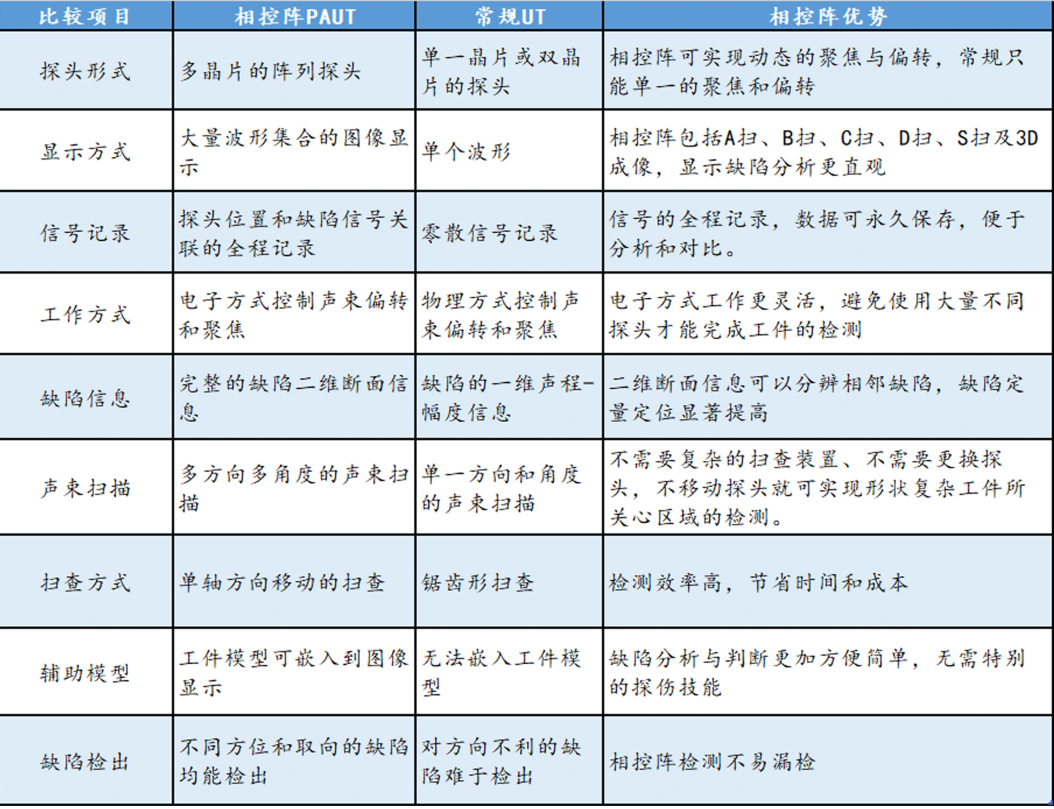

①方法:工业相控阵超声成像技术作为一种新颖、高效、科技感十足的一种超声检测手段,与我们一直常规使用的A超会有那些不同呢,下面我们来对比的看一下表中所述:

总结:从上表对比情况不难看出,相控阵技术相对于常规超声检测技术的优势:

1)检测速度快,由于探头中的阵列探头是通过电子的方法进行延迟激励,所以其在进行线形扫查时比常规手动及机械扫查要快得多;

2)使用灵活,相控阵探头可以随意控制聚焦深度、偏转角度、波束宽度、实现纵波检测、横波检测及斜伤检测;

3)检测中不需要进行锯齿等多维扫查,仅需要一维扫查即可对焊缝进行全面检测,检测效率高;

4)检测中不需要根据检测对象情况不停更换角度,一个探头实现几十个探头角度甚至几百个探头角度的扫查,检测能力大大提高;

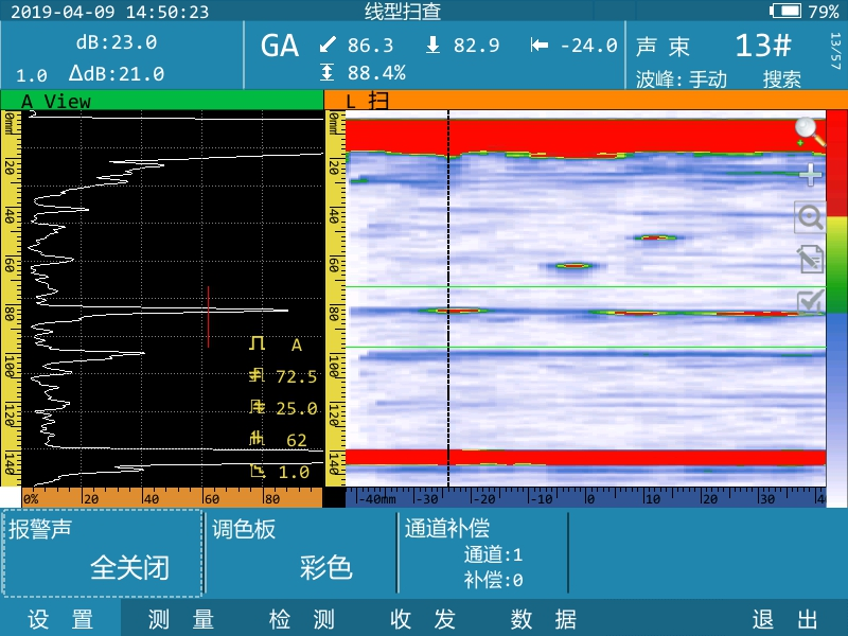

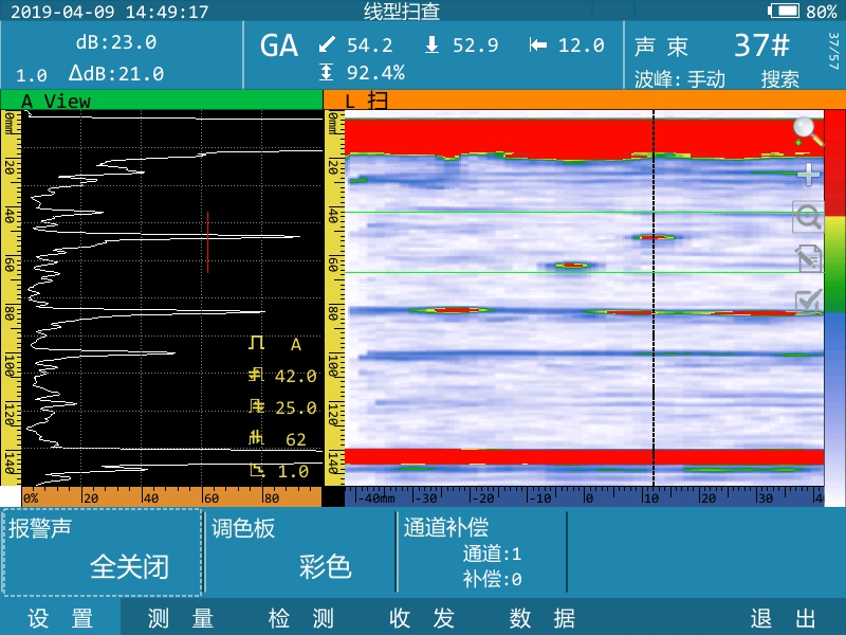

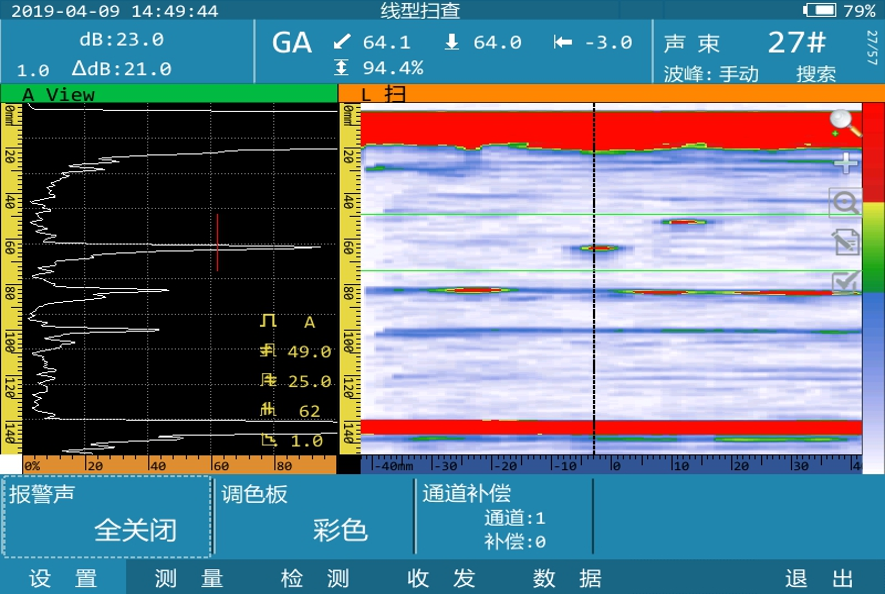

5)能够实现B/C/D/S等多种成像,缺陷判断更加直观明了;

6)能够实现动态(几首被动)聚焦,极大提高对细小缺陷的发现能力,检测误差小于0.1mm;

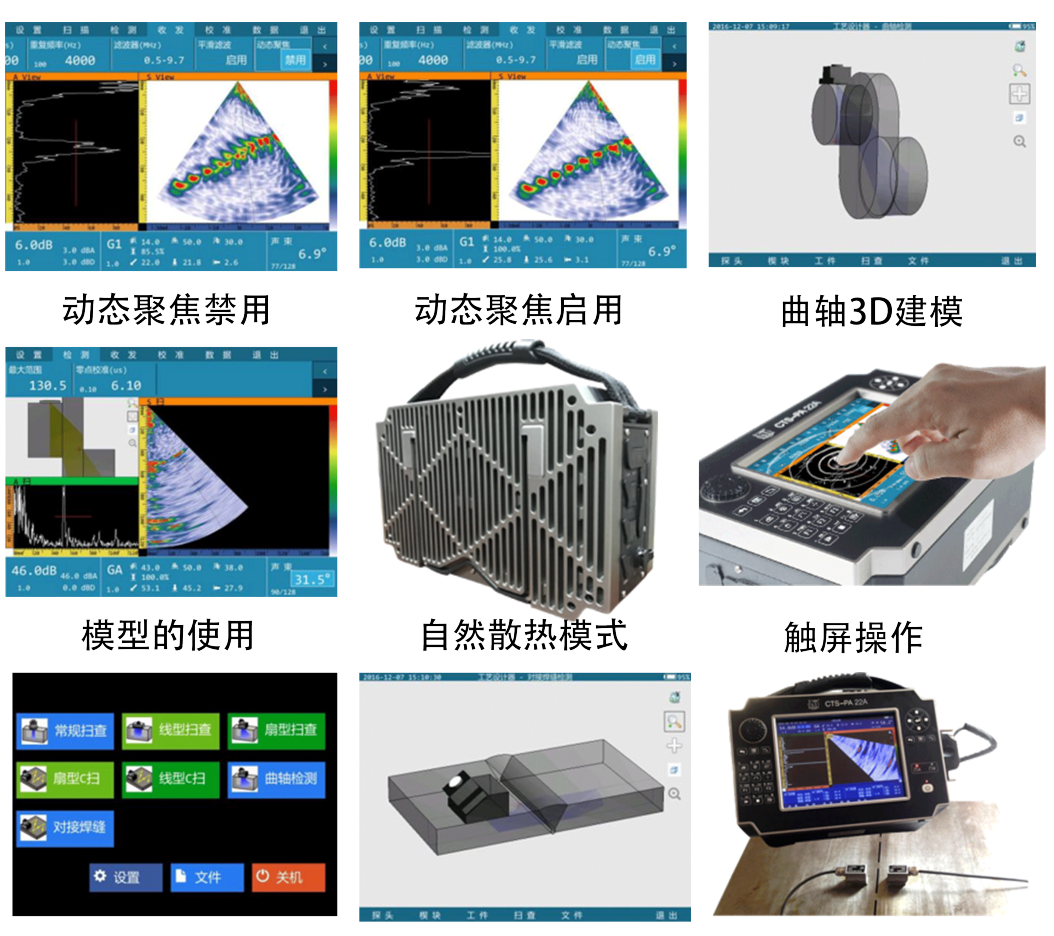

②设备:CTS-PA22A相控阵超声检测仪是汕头超声新研制的便携式相控检测仪器;仪器采用防水、防油面板,无风扇设计,可触屏操作,实现检测数据全程记录,是国产先进的智能化相控阵超声检测设备。

应用领域包括钢结构、电站锅炉、压力容器、输送管道、核电、船舶、油罐、储罐、乙烯管道等常规或特殊焊缝的检测;航空航天铝合金搅拌摩擦焊接头及复合材料粘结结构彻底检测;电力行业叶根、叶片、螺栓等的检测;以及移动空间受限的工件的检测及其他常规超声检测的场合。

特点

1-相控阵检测功能、双通道常规超声检测功能,

2-具有3D工艺仿真模型,可为用户定制专属检测工艺,一站式提供全套解决方案。

3-具有图像平滑处理功能,提供优质图像显示。

4-具有动态深度聚焦功能,不同深度的缺陷均能达到很好的检测分辨力。

5-无需风扇散热,采用全密封防水防尘设计及自然散热模式,适合各种恶劣检测环境。

6-2.5ns 的延时精度,提高相位延时的精度,能够显著地抑制旁瓣,提高声束的纵向和横向分辨率,改善成像清晰度。

7-常规A扫,相控阵线扫、扇扫、C扫实时快速成像,连续数据记录采用编码器,100%原始数据采集。

8-支持ASME标准规定的ACG和TCG曲线补偿功能,解决扇形扫查时能量分布不均匀及测量误差等问题。

9-聚焦法则根据声束角度、焦距、扫查模式、探头及楔块参数自动计算快速生成,扇形扫查角度步进自动优化。

10-滤波器0.5-9.7MHz、4.0-12.5MHz、6.7-20.8MHz三档可选,脉冲宽度根据探头频率自动优化,凸显优良的噪声处理技术。

11-8.4寸工业级、全WVGA分辨率(800×600)TFT显示屏,提供触屏操作,室外或强光线下提供极佳的显示效果。

12-键盘按键人性化设计,适合左右手同时操控,一键飞梭同时设置各个参数。

13-USB接口,实现数据快速转存;HDMI视频接口实现检测屏幕无限扩大。

14-电源供电交直流两用,可同时使用两块锂电池供电,供电时仪器根据电量可自动切换电池,确保仪器工作6小时以上。

性能指标:

(详见产品彩页)